業務内容

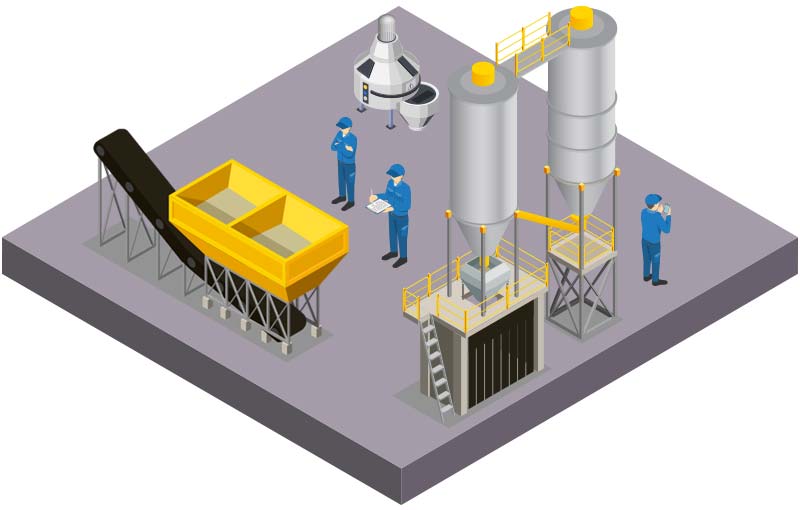

注文内容と配合設計に基づいて、コンクリートを実際に練り上げる工程です。製造はバッチャープラントと呼ばれる専用の機械で行われ、配合比率や水量、混練時間などが自動的に制御されます。

搬入方法やポンプ車の有無、現場の進入経路といった情報も重要です。これらの情報は、製造・配車担当に正確に伝達され、生産と配送計画の基礎になります。注文内容に変更やトラブルが発生した場合には、迅速に調整し、現場との連携を取ることが求められます。

品質を安定させるためには、練り混ぜの時間や温度管理、原材料の投入順序など細かな管理が必要です。また、出荷直前にはスランプや空気量などの試験を行い、注文通りの品質であることを確認します。練り上げてから出荷までの時間は90分以内を原則としており、品質劣化を防ぐための時間管理も徹底されています。

製造工程の役割は?

生コンクリートの製造は、最終的な品質を決定づける非常に重要な工程です。設計通りの配合で正確に練り混ぜられなければ、強度不足やひび割れ、打設不良などの問題につながります。また、生コンは時間との勝負でもあり、スムーズな製造が供給の安定と現場の信頼につながります。だからこそ、製造工程では高い精度と慎重な管理が求められるのです。

Work flow

製造の具体的な流れ

配合設計に基づく材料の計量

まずは、受注時に指定された配合設計に基づいて、セメント・水・骨材・混和剤などの原材料を自動計量機で正確に計量します。コンピュータによる自動制御が導入されており、計量精度は高まっていますが、それでも人の目による最終確認は欠かせません。

ミキサーでの練り混ぜ作業

計量された材料は、コンクリートミキサーへと投入され、撹拌(練り混ぜ)されます。撹拌時間や回転数は配合や気温によって調整され、必要なスランプ(柔らかさ)や均質性を確保します。この作業において混ざりムラがあると、強度や施工性にばらつきが出るため、ミキサーの状態管理や撹拌条件の調整が非常に重要です。

練り上がり後の品質確認

ミキサーから排出されたコンクリートは、スランプ・温度・空気量などの試験を実施し、品質が設計通りになっているか確認します。特にスランプ値は施工性に直結するため、現場と合意した範囲に収まっているか慎重にチェックします。問題があればすぐに練り直しや調整を行い、異常を放置しない体制を整えています。

ミキサー車への積み込み

品質が確認されたコンクリートは、速やかにミキサー車へ積み込まれます。積み込み量はミキサー車の容量と現場の受け入れ状況に応じて調整されます。この時点での遅れやトラブルが出荷や現場に影響を及ぼすため、積み込み作業はスピードと正確さの両方が求められます。また、積み込み後の清掃も、次回の製造に影響を与える重要な作業の一つです。

生コンクリートの製造は、材料、機械、作業員の三位一体で成り立つ繊細な工程です。ここでの一つひとつの判断や操作が、構造物の寿命や安全性に直結します。高品質なコンクリートを安定して供給するためには、製造工程の正確さと現場に合わせた柔軟な対応が不可欠です。日々の積み重ねが、品質と信頼という形で現場に届くのです。